Конструкция плавильного агрегата

В последние годы широкое распространение получают металлургические агрегаты, включающие различные магнитно-гидродинамические устройства (МГД-устройства), позволяющие осуществлять бесконтактное силовое воздействие на жидкий металл. Данные устройства в основном работают на средних частотах (150-2400 Гц). К источникам питания таких устройств предъявляются высокие требования. Известно, что с ростом частоты тока силовое воздействие электромагнитного поля на расплав падает и становится недостаточным для обеспечения интенсивного движения слоев металла.

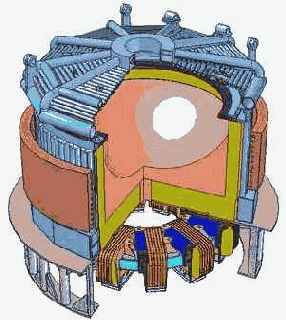

Рассматриваемый далее агрегат, показанный на рис. 1, содержит плавильную камеру-тигель, состоящую из корпуса, футерованных стенок и днища, индукционный нагреватель, электромагнитный перемешиватель а также устройство для донного слива расплава из плавильной камеры-тигля с перекрываемой лёткой, [1].

Рис.1. Внешний вид многофункционального плавильного агрегата

Поскольку плавильный агрегат снабжается устройством бокового слива металла с лёткой, витки индукционного нагревателя в месте размещения устройства должны проходить выше этого устройства, а это возможно только в том случае, если они будут размещены относительно стенок каркаса тигля наклонно. Наклонное размещение витков при неизменной высоте тигля несколько снижает эффект нагрева металлического расплава из-за уменьшения площади активной поверхности а также несколько изменяет ориентацию электромагнитного поля относительно центральной оси плавильной камеры и ориентацию перемешивания от действия этого поля. Может произойти некоторое усиление эффекта подъёма жидкого металла относительно стенок плавильной камеры, которое осуществляется в основном от действия электромагнитного вращателя, размещённого на днище агрегата и приводящего во вращение металл в плавильной камере с образованием лунки.

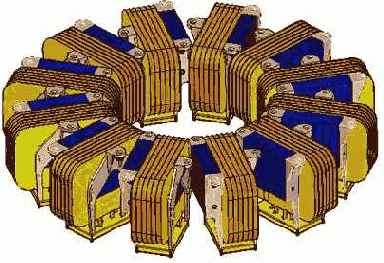

Электромагнитный вращатель (рис. 2) приводит во вращение жидкий металл в ванне печи. Основной задачей данного устройства является создание достаточных тяговых усилий для образования лунки параболической формы вращающегося металлического расплава.

Тем самым, увеличивается площадь зеркала металла в 1,5-2,0 раза по сравнению с площадью пода плавильной камеры. Это дает увеличение скорости восстановления металлов восстановителем, находящимся во вращающейся металлической фазе.

Рис. 2. Электромагнитный вращатель

Сердечник собирается из пластин электротехнической стали толщиной 0,5 мм.

На рисунке 3 показан один из 12-ти сегментов ЭМП, имеющий свой магнитопровод 1, кольцевую обмотку 2 и клеммную коробку 3.

Рис.3. Сегмент электромагнитного вращателя

Обмотка индуктора состоит из 6-ти секций, отдельных барабанных обмоток, конец и начало каждой выведены на клеммную коробку, где с помощью перемычек можно переключать обмотки последовательно или параллельно.

Во время работы перемешивателя в его обмотках и сердечнике выделяются электрические и магнитные потери энергии в виде тепла. При режиме длительной нагрузки, не ограниченной по времени, все выделяющееся тепло должно полностью отводится в окружающую среду. Чтобы обеспечить полную теплоотдачу необходимо дать полный доступ воздуха к активным частям вращателя. Поэтому, его делают открытым. При таком исполнении внешняя поверхность обмоток и стали, омываемая воздухом, отдает тепло путем конвекции и излучения. С ростом мощности и потерь ЭМП для обеспечения его нормального охлаждения приходится обеспечить искусственную циркуляцию воздуха внутри стальной конструкции. Это обеспечивается с помощью специальной системы вентиляции.

Выполнение МГД-устройства на днище агрегата в виде замкнутого кольца позволяет вращать металл более эффективно, чем, если бы это устройство было размещено в виде незамкнутого кольца на боковой поверхности тигля. Облегчается также его установка на днище, упрощается подвод электропитания и охлаждение обмоток.

Технологические возможности и эффективность индукционной плавки в тигельных печах в значительной мере определяются способом управления электромагнитными полями в рабочих объемах печей. На разных стадиях технологического процесса плавки необходимо осуществлять интенсивный нагрев металла, иметь возможность концентрировать тепловыделение в разных зонах рабочего объема индукционной тигельной печи, осуществлять глубокое регулирование частоты электромагнитного поля, управляя силовым воздействием на расплав металла и активизируя конвективные потоки металла.

Перечисленные режимы работы индукционной тигельной печи могут быть обеспечены специальными системами электропитания, которые строятся на основе многоэнергоканальных полупроводниковых преобразователей частоты, работающих в режиме формирования двухчастотного тока в обмотках индукционной печи [2].

На рис. 4 приведена схема электропитания индуктора плавильного агрегата токами двух частот, на которой видно, что трехэнергоканальный преобразователь частоты нагружен секциями обмоток индуктора, компенсированными на средней частоте блоками конденсаторов (Сн1-СнЗ). Каждый инвертор (И1-ИЗ) работает автономно и формирует ток высокой частоты на резонансной частоте параллельного нагрузочного контура, а также ток низкой частоты методом фазовой модуляции. Кроме этого, получая питание на постоянном токе от общего выпрямителя, каждый инвертор осуществляет управление потоком энергии, подводимой к каждой секции индуктора печи. При этом выпрямитель (В) обеспечивает симметричное потребление электроэнергии по фазам питающей сети и низкий уровень гармонических составляющих в фазных токах за счет применения в зависимости от мощности 6-, 12- или 24-фазной схемы. Электромагнитный вращатель питается от полупроводникового преобразователя трехфазной системой токов пониженной частоты.

Ведение металлургических процессов в условиях вращения расплава в плавильной камере МПА позволяет, [3]:

1. реализовывать примерно в два раза большую мощность на единицу массы агрегата, по сравнению, например, с реализацией мощности на единицу массы дуговой сталеплавильной печи;

2. к известному положительному эффекту от применения в агрегате электромагнитного перемешивания (ЭМП) добавляется положительный эффект от действия центробежных сил на составляющие металлического и шлакового расплавов, участвующих в массообменных процессах;

Рис.4. Система двухчастотного электропитания агрегата с секционированным индуктором

3. увеличить скорость восстановления металлов из шлакового расплава восстановителем;

4. улучшить разделение фаз с разным удельным весом, облегчить очистку металлической фазы от оксидных включений;

5. создавать в результате вращения расплава благоприятные условия для переплава лома;

6. существенно сократить время технологического процесса, повысить производительность труда и увеличение выхода и качества готовой продукции по сравнению с аналогичными типовыми установками.

Литература

1. Плавильный агрегат. Патент РФ 2207476 / Е.А. Коршунов, Ф.Н. Сарапулов, С.П. Буркин и др. Бюллетень №8 от 27.06.2003.

2. Устройство для индукционного нагрева и способ управления устройством для индукционного нагрева. Патент РФ 2231904. / В.И. Лузгин, А.Ю. Петров, И.В. Черных и др. Бюллетень №18 от 27.06.2004.

3. Многофункциональный плавильный агрегат для реализации новых технологий в условиях миниметаллургических предприятий и литейных цехов крупных машиностроительных заводов / Е.А. Коршунов, Д.Н. Гайнанов, В.Л. Бастриков и др. Литейщик России №10, 2004. С.21-25.